次世代パワー半導体実現のカギを握る夢の技術を実用化

~加工ロスのないレーザスライシング技術とは~

Frontiers of SU Research

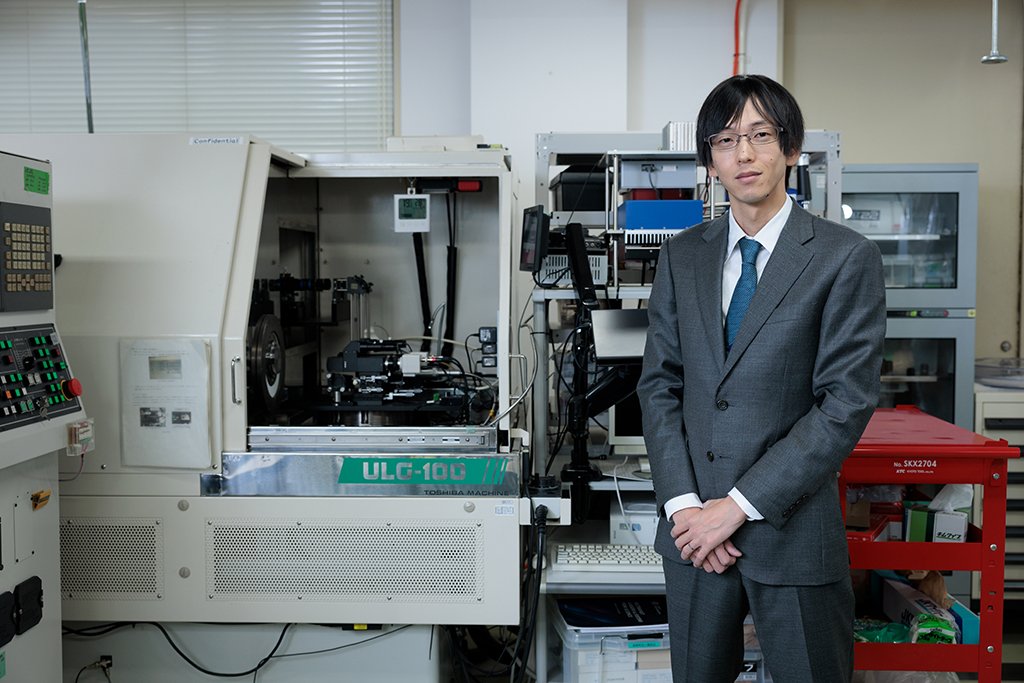

理工学研究科 山田 洋平

半導体の材料として使われるシリコン(Si)やガラスなどは、硬く脆いため加工が難しい。本学 理工学研究科の山田洋平准教授は、そのような素材でも効率よく加工できるレーザスライシング技術の実用化に向けた研究に取り組む。次世代パワー半導体の実現にも貢献するという研究の内容をひも解く。

どんなに硬く脆い素材でも加工可能なレーザスライシング技術とは

半導体の材料であるシリコンウエハーは、薄い円盤状で、シリコンインゴットをスライスすることでつくられる。現在、この加工にはワイヤーソーと呼ばれる装置を使うのが一般的だ。

しかし、細いワイヤーの刃によって、素材を物理的にスライスするワイヤーソーを使うとどうしても切りくずが発生してしまう。つまり、環境汚染や材料のロスという問題がつきまとうのである。

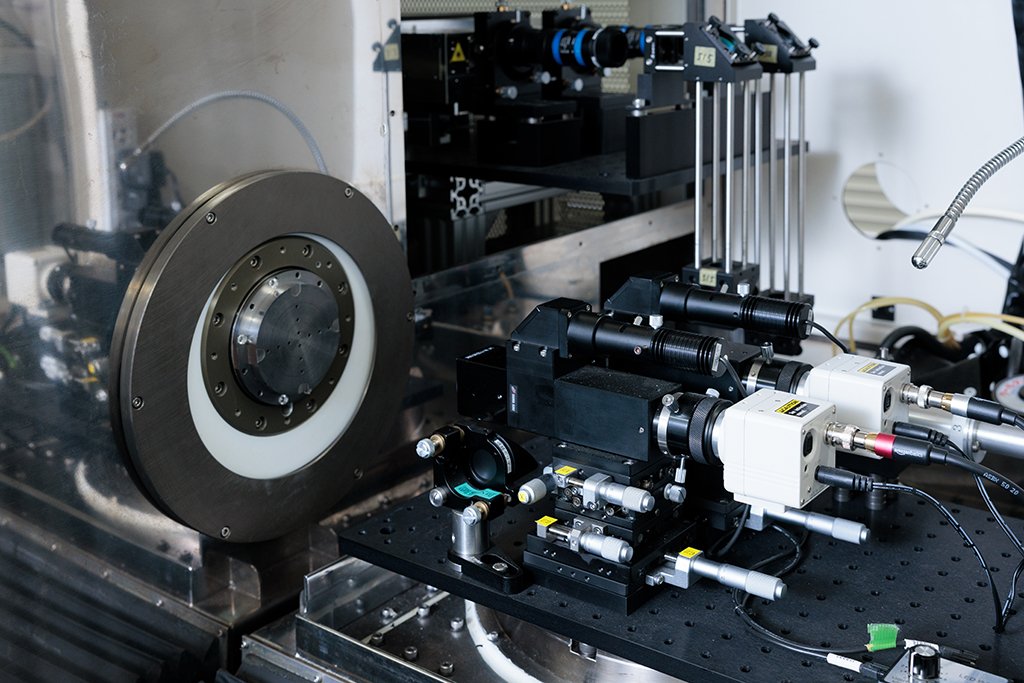

その点、私が研究に取り組むレーザスライシング技術なら、このような問題は生じ得ない。レーザを当てることで亀裂を生じさせた素材をスライスしていくため、切りくずが発生しないからだ。

また、どんなに硬くて脆い素材でも、加工が可能なのもメリットの1つ。

例えば、次世代パワー半導体の素材として期待されるシリコンカーバイド(SiC)。この化合物は、シリコンより高硬度で、ワイヤーソーで加工するのは困難だが、レーザスライシングなら問題なく加工できる。さらに、究極のパワー半導体材料として注目されるダイヤモンドの加工も可能。

現状の半導体の性能向上は限界を迎えつつあるといわれる中、レーザスライシング技術は、次世代半導体の実現を後押しする技術だともいえるのである。

レーザスライシングは埼玉大学発の技術

そもそもレーザスライシング技術は、私が所属する研究室の主宰である池野順一教授が世界初の技術として発表したもの。私はそれを引き継ぐ形で研究を進めているが、現在、シリコンウエハーの加工に関しては、かなりの成果を上げている。しかし、実用化するまでには、未だ乗り越えなければならない課題が残されている。

その1つが加工の確実性を高めること。これは素材に入った亀裂の方向を予測しながらレーザを走らせる仕組みを実現できれば解決できると考えられる。そこで、現在、レーザをあてるとどのようなメカニズムで素材に亀裂が生じるのかを解明する取り組みを進めている。

レーザスライシング技術で日本のモノづくり再興へ

次世代半導体への期待が高まるにつれ、近年改めて注目されるようになった技術だが、加工できるのは半導体材料に限らない。ガラスやセラミックス、樹脂など、さまざまな素材の加工に利用できる。

個人的に、この技術が日本のモノづくりの再興に役立つことを願いながら日々の研究に取り組んでいるが、そのポテンシャルは十分だ。

レーザ加工というと、加工速度の遅さやランニングコストの高さなどから、ネガティブなイメージをもつ人もいるかもしれない。しかし、レーザスライシング技術はそのような加工技術とは一線を画すものであることを付け加えておきたい。

半導体の素材メーカーや自動車メーカーなど半導体関連のさまざまな企業と共同研究を行っているが、その他幅広い産業で活用できる技術である。

基礎研究主体に取り組みを進めている私たちだけでは、社会実装に向けてできることは限られてしまう。社会実装のためには、さまざまな産業とのコラボレーションが必要だ。レーザスライシング技術の活用により解決できそうな課題が思い当たる企業からの一報をいただきたい。

本研究との産学官連携にご関心のある方は、こちらのフォームへお問合せください。

山田洋平(ヤマダヨウヘイ)研究者総覧